Эта страница в виде архива (561 Кб)

Приспособление для фрезерования мебельных шипов

Сборка

Итак, вам надоело вручную выпиливать детали мебельных соединений

шип-паз. А результаты такого выпиливания вовсе не радуют глаз.

И тут вы увидели Его, приспсобление от фирмы Leigh. А потом увидели

цену и поняли: вот она, прекрасная, но недосягаемая мечта. И вдруг

обнаружили, приспособление скопировано, его можно получить! Заказ,

радостное ожидание... И вот, наконец, оно приехало к вам из далекого

города Челябинска. Перед вами груда железок, внешним видом мало

напоминающая то, что должно получиться в результате. И тут вы

начинаете понимать, что еще предстоит весьма непростой этап -

сборка. Что-ж, заканчиваем лирику и переходим к практике.

До непосредственно сборки детали надо подготовить. Во-первых, после

резки лазером на кромках деталей осталось некоторое количество

окалины, ее надо снять напильником с мелкой насечкой или надфилем.

Операция простая, но достаточно долгая, ведь деталей довольно много.

Во-вторых, лазерная резка позволяет получить только плоский контур.

Конические отверстия под головки винтов придется раззенковывать

самостоятельно. Для этого потребуется зенковка, другое название -

конический зенкер.

Возникает соблазн сэкономить и купить на ближайшем рынке дешевую

китайскую зенковку. Так вот, такой вариант пройдет для дерева, но

никак не для нержавеющей стали. Зенковка очень быстро превратиться

в ступенчатый конус с закругленными гранями. Нам надо настоящую,

качественную зенковку. Есть два варианта. Можно пойти в серьезный

инструментальный магазин и купить там. На фото справа зенковка

KWB. Только следите, чтобы она была из быстрорежущей стали (HSS)

и была предназначена для металла: существуют еще зенковки по дереву.

Второй вариант - пойти на рынок, где пенсионеры торгуют сверлами,

резцами и прочим режущем инструментом, выпущенным еще во времена

советского союза. Там вполне реально найти подходящие зенковки,

причем из хорошей стали. Лучше всего Р18 или Р9К5, последняя

с кобальтом, поэтому более стойка к перегерву. Вполне подойдет

и Р9, Р6М5, Р6М3. При выборе надо обращать внимание на угол

(90 градусов), а также на диаметр конца конуса, он должен быть

меньше 3 мм, в противном случае раззенковать 3 мм отверстие не

получится. Сложности могут подстерегать только в одном месте. Как

правило, зенковки имеют хвостовик под конус Морзе, т.е. в обычный

патрон дрели она не зажмется. Ищите с проточенным под цилиндр

хвостовиком, либо токаря, который сможет сделать проточку.

Возникает соблазн сэкономить и купить на ближайшем рынке дешевую

китайскую зенковку. Так вот, такой вариант пройдет для дерева, но

никак не для нержавеющей стали. Зенковка очень быстро превратиться

в ступенчатый конус с закругленными гранями. Нам надо настоящую,

качественную зенковку. Есть два варианта. Можно пойти в серьезный

инструментальный магазин и купить там. На фото справа зенковка

KWB. Только следите, чтобы она была из быстрорежущей стали (HSS)

и была предназначена для металла: существуют еще зенковки по дереву.

Второй вариант - пойти на рынок, где пенсионеры торгуют сверлами,

резцами и прочим режущем инструментом, выпущенным еще во времена

советского союза. Там вполне реально найти подходящие зенковки,

причем из хорошей стали. Лучше всего Р18 или Р9К5, последняя

с кобальтом, поэтому более стойка к перегерву. Вполне подойдет

и Р9, Р6М5, Р6М3. При выборе надо обращать внимание на угол

(90 градусов), а также на диаметр конца конуса, он должен быть

меньше 3 мм, в противном случае раззенковать 3 мм отверстие не

получится. Сложности могут подстерегать только в одном месте. Как

правило, зенковки имеют хвостовик под конус Морзе, т.е. в обычный

патрон дрели она не зажмется. Ищите с проточенным под цилиндр

хвостовиком, либо токаря, который сможет сделать проточку.

Теперь немного о технологии раззенковывания. Нержавейка - материал

весьма вязкий, поэтому режущий инструмент значительно нагревается

и, как следствие, быстро садится. Бороться с этим надо снижением

оборотов (порядка 1000 об/мин вместо стандратных для дрели

2500..3000 об/мин) и применением смазочно-охлаждающей жидкости.

В качестве последней можно использовать машинное масло и даже

просто воду. Я предлагаю следующий, весьма эффективный способ.

Надо взять емкость с плоским дном, лучше пластмассовую. Это может

быть ванночка или таз. Главное условие, чтобы в нее помещалась

самая большая заготовка, коей в нашем случае является столешница

(детали 1, 2, 25). В емкость наливается обычная холодная вода,

на дно кладется пара кусков фанеры и сверху заготовка. Вода должна

полностью покрывать заготовку. Затем можно начинать зенкование,

следя за тем, чтобы брызги воды не попали в дрель.

Наконец, третья существенная подготовительная операция - нарезание

резьбы. Потребуется комплект метчиков М4 и вороток. Сразу говорю,

китайский набор, несмотря на дешевизну, не подойдет (нижнее фото).

Надо честный отечественный двухпроходный набор (т.е. набор из двух

метчиков - чернового, одна риска на хвостовике, и чистового, с двумя

рисками). Искать надо, как и зенковки, либо в специализированных

магазинах, либо у пенсионеров на рынке. Рекомендую купить сразу

два набора, метчики довольно легко ломаются, особенно если нет опыта.

О технологии нарезания резьбы. Хотя размер отверстий в заготовках

при лазерной резке был задан точно под нарезку резьбы М4, т.е. 3.3 мм,

на практике из-за остатков окалины отверстие оказывается меньше и

метчик на первом проходе идет очень туго. Поэтому вначале каждое

отверстие надо прочистить сверлом диаметром 3.3 мм. Нагрузки тут

минимальны, поэтому на сверле можно и сэкономить. Далее собственно

нарезка. Обильно смачиваем рабочую часть метчика жидким маслом. Мне

так показалось удобнее, хотя некоторые советуют использовать свиное

сало. И начинаем осторожно вкручивать метчик в заготовку. Вначале,

на входе, требуется следить за перпендикулярностью метчика

заготовке. В процессе нарезания надо после одного оборота вперед

делать пол-оборота назад, а если в какой-то момент крутиться будет

совсем плохо, не полениться вывернуть на пару оборотов назад.

Гарантия сохранности метчика и отсутствия потом головной боли по

выковыриванию остатков метчика из заготовки - не применять больших

усилий. Внезапное ухудшение вращения однозначно говорит о большом

количестве стружки в зоне резания. Поэтому еще раз повторю, не

ленитесь выворачивать метчик назад, в том числе и полностью.

Второй проход, чистовым метчиком, выполняется аналогично.

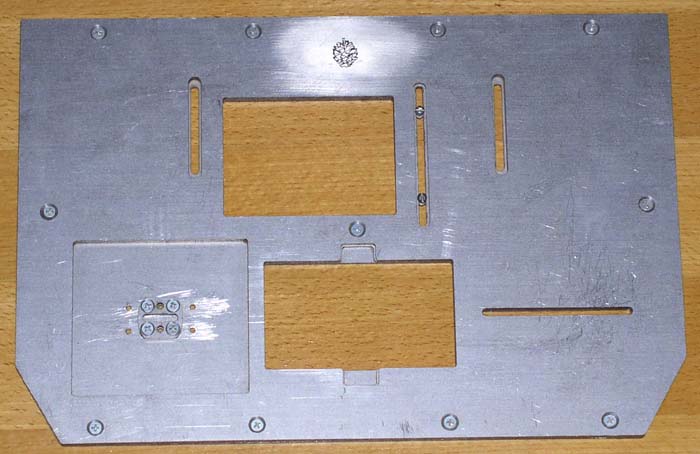

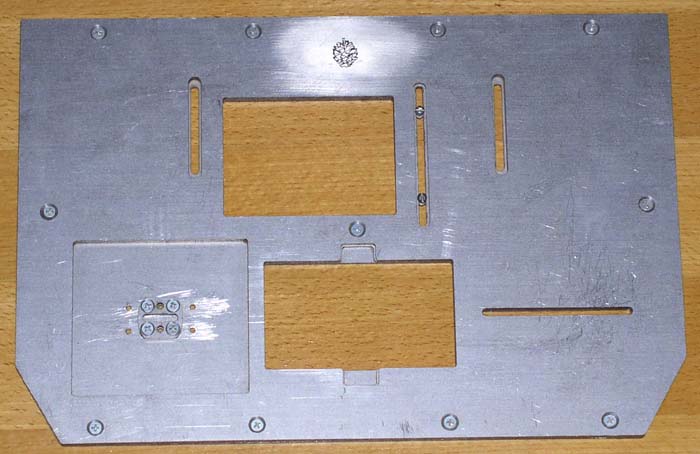

Переходим к подготовке деталей и сборке. Столешница. Она состоит

из трех деталей - 1, 2 и 25.

Детали 1 (рисунок вверху) и 2 (рисунок внизу) похожи, различить их

можно по количеству пазов - деталь 2 имеет два дополнительных паза.

Расположите деталь 1 как на рисунке, это будет верхняя сторона. Все

отверстия диаметром 4 мм необходимо раззенковать так, чтобы головки

винтов с резьбой М4 полностью утапливались в деталь. Винты

вставляются сверху, поэтому раззенковывать надо верхнюю сторону.

Детали 1 (рисунок вверху) и 2 (рисунок внизу) похожи, различить их

можно по количеству пазов - деталь 2 имеет два дополнительных паза.

Расположите деталь 1 как на рисунке, это будет верхняя сторона. Все

отверстия диаметром 4 мм необходимо раззенковать так, чтобы головки

винтов с резьбой М4 полностью утапливались в деталь. Винты

вставляются сверху, поэтому раззенковывать надо верхнюю сторону.

Деталь 2 технологическх операций не требует, тем не менее я

рекомендую прочистить отверстия сверлом 4 мм, а также слегка

пройтись надфилем по всем узким пазам для удаления окалины. Кстати,

то же самое имеет смысл сделать и на детали 1.

Деталь 2 технологическх операций не требует, тем не менее я

рекомендую прочистить отверстия сверлом 4 мм, а также слегка

пройтись надфилем по всем узким пазам для удаления окалины. Кстати,

то же самое имеет смысл сделать и на детали 1.

В детали 25 ничего зеновать не надо, зато требуется нарезание резьбы.

О технологии я уже писал выше, здесь напомню только о рекомендации

прочистки отверстий сверлом на 3.3 мм. Если опыта нет, лучше начинать

нарезку с отвертий, расположенных по краю детали: загубленное отверстие

(например, забитое неизвлекаемыми обломками метчика) здесь никаких

необратимых последствий не принесет. А вот к группе из 10 отверстий

слева внизу надо отнестись внимательно. Здесь будут крепиться копиры.

Особо ответственны два средних отверстия, самые мелкие копиры

прикручиваются именно сюда, и если одно из этих отверстий будет

запорото, поставить эти копиры будет проблематично. Как и для

остальных деталей, рекомендуется прочистка узких пазов надфилем,

но именно прочистка, а не растачивание!

В детали 25 ничего зеновать не надо, зато требуется нарезание резьбы.

О технологии я уже писал выше, здесь напомню только о рекомендации

прочистки отверстий сверлом на 3.3 мм. Если опыта нет, лучше начинать

нарезку с отвертий, расположенных по краю детали: загубленное отверстие

(например, забитое неизвлекаемыми обломками метчика) здесь никаких

необратимых последствий не принесет. А вот к группе из 10 отверстий

слева внизу надо отнестись внимательно. Здесь будут крепиться копиры.

Особо ответственны два средних отверстия, самые мелкие копиры

прикручиваются именно сюда, и если одно из этих отверстий будет

запорото, поставить эти копиры будет проблематично. Как и для

остальных деталей, рекомендуется прочистка узких пазов надфилем,

но именно прочистка, а не растачивание!

Сборка столешницы заключается с складывании деталей 1, 2, 25

стопкой, сверху 1, снизу 25, и закручивании винтов М4 с потайной

головкой. Их понадобиться 11 штук, 10 вдоль краев и 1 в центре.

Для предотвращения последующего откручивания от вибраций я перед

закручиванием наносил на каждый винт немного клея ПВА. Толщина

пакета получается 9 мм, но если головки винтов хорошо утоплены,

оптимально подходят винты длиной 8 мм, они есть в продаже.

Сборка столешницы типа "прозрачный вид сверху" показана на

рисунке.

На фотографии столещница в сборе, причем с установленным копиром.

На фотографии столещница в сборе, причем с установленным копиром.

Про копиры речь пойдет дальше, а пока обращу внимание на два

винта, которые зачем-то поставлены в паз. Казалось бы, зачем,

ведь они ничего не держат? Эти винты выполняют очень важную

функцию, это переставные упоры поперечного направления. Их наличие

позволяет делать сдвоенные соединения. Винты М4 должны быть с

круглой или цилиндрической головкой и иметь длину чуть меньше 6 мм

(без учета головки). Высота головок не должна быть больше 3 мм,

иначе пластина, на которой закреплен фрезер, будет задевать

за них. Понятно, что найти винты точно требуемого размера может

оказаться сложным делом, но тут на помощь придет напильник.

Гайки стандартные.

Про копиры речь пойдет дальше, а пока обращу внимание на два

винта, которые зачем-то поставлены в паз. Казалось бы, зачем,

ведь они ничего не держат? Эти винты выполняют очень важную

функцию, это переставные упоры поперечного направления. Их наличие

позволяет делать сдвоенные соединения. Винты М4 должны быть с

круглой или цилиндрической головкой и иметь длину чуть меньше 6 мм

(без учета головки). Высота головок не должна быть больше 3 мм,

иначе пластина, на которой закреплен фрезер, будет задевать

за них. Понятно, что найти винты точно требуемого размера может

оказаться сложным делом, но тут на помощь придет напильник.

Гайки стандартные.

Подстолье. В него входят детали 26 и 3, это подвижная часть, а также

детали 4-7, неподвижная часть.

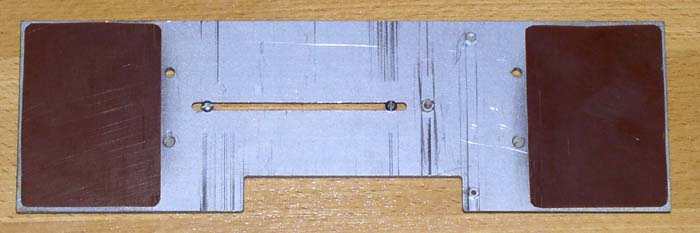

Детали 26 (вверху) и 3 (внизу) можно отличить по ширине паза, у

детали 3 он шире. Если расположить детали как на рисунках, верхняя

сторона будет обращена к вам. На детали 26 раззенковываются два

отверстия сверху (показано красным), а на детали 3 раззенковываются

три отвестия СНИЗУ (показано зеленым). Зенкование под головки винтов

М3 (красный, светло-зеленый) и М4 (темно-зеленый).

Детали 26 (вверху) и 3 (внизу) можно отличить по ширине паза, у

детали 3 он шире. Если расположить детали как на рисунках, верхняя

сторона будет обращена к вам. На детали 26 раззенковываются два

отверстия сверху (показано красным), а на детали 3 раззенковываются

три отвестия СНИЗУ (показано зеленым). Зенкование под головки винтов

М3 (красный, светло-зеленый) и М4 (темно-зеленый).

Про прочистку отверстий и пазов уже не напоминаю. Затем эти две

детали можно собрать, они собираются в пакет, деталь 26 сверху,

деталь 3 снизу. Пакет скрепляется 4 винтами М3 и одним М4. С какой

стороны вставляются винты понятно по раззенковке отверстий.

Потребуется 4 винта М3 с потайными головками, 4 гайки М3 и столько

же гровер-шайб, а также 1 винт М4 с потайной головкой и гайкой к

нему. Винты М3 должны быть длиной 8 мм, можно и больше, но тогда

их потом придется откусить и выровнять напильником. Гайки М3

обязательно стандартные, под ключ 5.5 мм. Винт М4 имеет длину 13

мм. При сборке важна ориентация гаек. Там, где отверстия обозначены

зеленым цветом, две грани гайки должны быть ориентированы вдоль

короткой стороны деталей. А где красным - вдоль длинной стороны

деталей. Эти гайки - направляющие. Они ориентированы так, что

две грани оказываются параллельны стенкам паза и скользят по ним.

Про прочистку отверстий и пазов уже не напоминаю. Затем эти две

детали можно собрать, они собираются в пакет, деталь 26 сверху,

деталь 3 снизу. Пакет скрепляется 4 винтами М3 и одним М4. С какой

стороны вставляются винты понятно по раззенковке отверстий.

Потребуется 4 винта М3 с потайными головками, 4 гайки М3 и столько

же гровер-шайб, а также 1 винт М4 с потайной головкой и гайкой к

нему. Винты М3 должны быть длиной 8 мм, можно и больше, но тогда

их потом придется откусить и выровнять напильником. Гайки М3

обязательно стандартные, под ключ 5.5 мм. Винт М4 имеет длину 13

мм. При сборке важна ориентация гаек. Там, где отверстия обозначены

зеленым цветом, две грани гайки должны быть ориентированы вдоль

короткой стороны деталей. А где красным - вдоль длинной стороны

деталей. Эти гайки - направляющие. Они ориентированы так, что

две грани оказываются параллельны стенкам паза и скользят по ним.

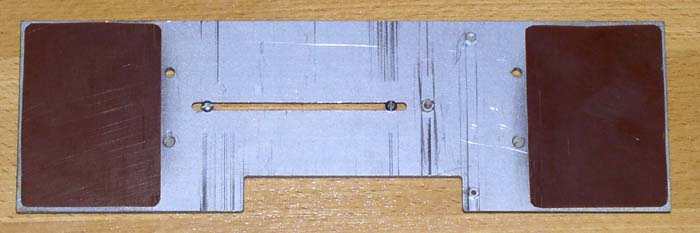

На фотографии показана подвижная часть подстолья в сборе. Для

облегчения скольжения сверху приклеены два куска тонкого (0.5 мм)

гетинакса, клей БФ-2. Как и у столешницы, в паз ставятся два винта

М4 с полукруглыми головками и с гайками. Это переставные упоры

продольного направления. Размеры у винтов точно такие же, что и

для столешницы, только на размер головок никаких ограничений не

накладывается.

На фотографии показана подвижная часть подстолья в сборе. Для

облегчения скольжения сверху приклеены два куска тонкого (0.5 мм)

гетинакса, клей БФ-2. Как и у столешницы, в паз ставятся два винта

М4 с полукруглыми головками и с гайками. Это переставные упоры

продольного направления. Размеры у винтов точно такие же, что и

для столешницы, только на размер головок никаких ограничений не

накладывается.

Теперь переходим к неподвижной части подстолья. Деталь 4 одна,

а вот детали 5, 6 и 7 - парные, зеркально-симметричные. Об этом

надо обязательно помнить при раззенковывании!

В детали 4 раззенковываются не все отверстия. Те, что обозначены

красным, зенкуются сверху, под головки винтов М3. Обозначенное

зеленым отверстие зенкуется СНИЗУ, под головку М4.

В детали 4 раззенковываются не все отверстия. Те, что обозначены

красным, зенкуются сверху, под головки винтов М3. Обозначенное

зеленым отверстие зенкуется СНИЗУ, под головку М4.

Детали 5 и 6 обработки не требуют, за исключением чистки отверстий

сверлом диаметром 3 мм и сторон надфилем. Впрочем, чистка касается

всех деталей, поэтому в дальнейшем я об этом упоминать не буду.

На первый взгяд непонятно назначение двух отверстий в деталях 6,

они показаны оранжевым. Эти отверстия предназначены для винтов

фиксации осей вращения подвижных боковых стенок, о чем чуть ниже.

Детали 5 и 6 обработки не требуют, за исключением чистки отверстий

сверлом диаметром 3 мм и сторон надфилем. Впрочем, чистка касается

всех деталей, поэтому в дальнейшем я об этом упоминать не буду.

На первый взгяд непонятно назначение двух отверстий в деталях 6,

они показаны оранжевым. Эти отверстия предназначены для винтов

фиксации осей вращения подвижных боковых стенок, о чем чуть ниже.

Детали 7 раззенковываются сверху под головки винтов М3, что на

рисунке показано красным.

Детали 7 раззенковываются сверху под головки винтов М3, что на

рисунке показано красным.

Детали укладываются в последовательности: деталь 4, ниже по краям

детали 5, под ними детали 6. Сверху, НА деталь 4 кладутся детали 7.

Затем весь пакет стягивается винтами М3 с потайными головками,

гровер-шайбами и гайками. Для 3 слоев нужны винты длиной не менее

12 мм, для 4 слоев - не менее 15 мм. Соответственно, 12-мм

понадобиться 8 штук, а 15-мм 4 штуки. Только не затягивайте

слишком сильно винты, проходящие через детали 7. Чуть позже их

придется ослаблять. Также потребуется один винт М4 с потайной

головкой длиной около 15 мм и гайкой к нему. Этот винт ставится

в отверстие снизу детали 4, причем гайка ориентируется так, чтобы

две грани были параллельны длинной стороне этой детали. Получается

ограничитель для подвижных упоров продольного перемещения. Кстати,

аналогичный винт в подвижной части подстолья служит для тех же целей,

он тоже является ограничителем, но для подвижных упоров поперечного

перемещения. На рисунке показан "прозрачный вид сверху" всего

подстолья, включая подвижную и неподвижную части.

Но на этом сборка еще не закончена. Если вы обратили внимание, по

бокам с торцов собранной конструкции образуются глухие квадратные

гнезда со стороной 3 мм (по 2 с каждой стороны) и 6 мм (по 1 с

каждой стороны). Сейчас надо из квадратных 3-мм гнезд получить

круглые, диаметром 4 мм. Рассверливать, держа в руках дрель и

заготовку неудобно, да и не безопасно. Поэтому лучше воспользоваться

тисками или верстаком, а также стойкой для дрели, можно мобильной.

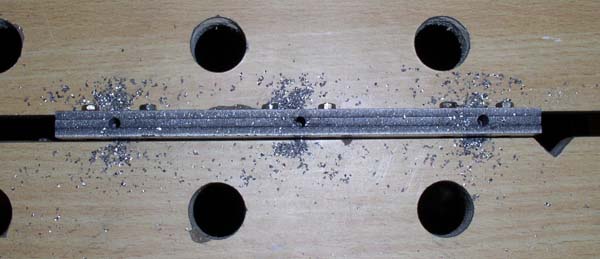

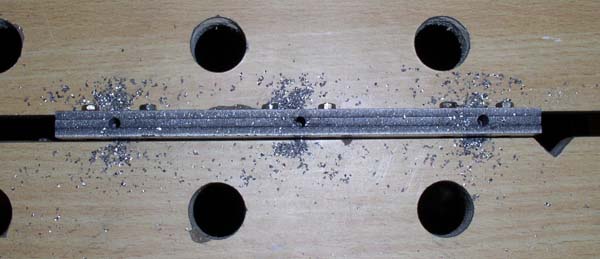

На фото показан процесс рассверливания аналогичных гнезд в пластине

крепления заготовок, о которой речь пойдет далее, но которая устроена

по тому же принципу.

... и результат сверловки.

... и результат сверловки.

Второй этап - прочистка сверлом диаметром 6 мм гнезд с 6-мм стороной.

После этого понадобится два отрезка стального прутка диаметром ровно

6 мм и длиной около 25 мм. На концах надо снять фаски, это облегчит

монтаж. Теперь ослабляем винты, крепящие детали 7 (ведь я говорил,

что не надо закручивать их со всей дури :) ) и вставляем отрезки

прутка в гнезда до упора. После этого винты можно затягивать

окончательно. Теперь надо через отверстия, что были показаны на

деталях 6 оранжевым цветом, просверлить пруток до упора сверла в

нержавейку, т.е. деталь 4. Диаметр сверловки 2.5 мм. После чего

надо нарезать там резьбу М3. На всякий случай напоминаю, что

под метчик надо лить масло, а также периодически полностью

выворачивать метчик и вытряхивать стружку, ведь отверстие

глухое. После завершения нарезки в получившиеся гнезда

закручиваются винты М3 длиной около 6 мм (без учета головки),

под головки подкладываются гровер-шайбы.

На фото показаны разные виды узла в собранном виде.

Второй этап - прочистка сверлом диаметром 6 мм гнезд с 6-мм стороной.

После этого понадобится два отрезка стального прутка диаметром ровно

6 мм и длиной около 25 мм. На концах надо снять фаски, это облегчит

монтаж. Теперь ослабляем винты, крепящие детали 7 (ведь я говорил,

что не надо закручивать их со всей дури :) ) и вставляем отрезки

прутка в гнезда до упора. После этого винты можно затягивать

окончательно. Теперь надо через отверстия, что были показаны на

деталях 6 оранжевым цветом, просверлить пруток до упора сверла в

нержавейку, т.е. деталь 4. Диаметр сверловки 2.5 мм. После чего

надо нарезать там резьбу М3. На всякий случай напоминаю, что

под метчик надо лить масло, а также периодически полностью

выворачивать метчик и вытряхивать стружку, ведь отверстие

глухое. После завершения нарезки в получившиеся гнезда

закручиваются винты М3 длиной около 6 мм (без учета головки),

под головки подкладываются гровер-шайбы.

На фото показаны разные виды узла в собранном виде.

Для улучшения скольжения сверху на деталь 4 наклеивается с помощью

клея БФ-2 кусок тонкого (0.5 мм) гетинакса. Гетинакс покрывает

практически всю деталь 4, но в нем прорезаны отверстия под пазы

и под винт М4, торчащий из детали 4. На фото внизу показана

неподвижная часть подстолья уже с наклееным гетинаксом.

Для улучшения скольжения сверху на деталь 4 наклеивается с помощью

клея БФ-2 кусок тонкого (0.5 мм) гетинакса. Гетинакс покрывает

практически всю деталь 4, но в нем прорезаны отверстия под пазы

и под винт М4, торчащий из детали 4. На фото внизу показана

неподвижная часть подстолья уже с наклееным гетинаксом.

Таким образом, после сборки всех вышеперечисленных узлов получаем

трехслойный пирог. В самом низу находися неподвижная часть

подстолья, в середине подвижная часть подстолья и, наконец,

сверху столешница. Столешница перемещается в разных направлениях,

но ее необходимо как-то закреплять. В оригинальном приспособлении

Leigh фиксация выполняется одним рычагом, с помощью эксцентрикового

механизма. В данном варианте используется упрощенная схема,

винты с барашковыми гайками. Но в боковых стенках предусмотрены

отверстия для оси, так что при желании и некоторой смекалке

можно приделать и эксцентриковые зажимы по типу оригинальных.

Пока понадобятся два болта (не винта!) М5 длиной не менее 20 мм,

две барашковые гайки М5, две шайбы и две гровер-шайбы. Болты

вставляются сверху в пазы столешницы через отверстия в подвижной

части подстолья. Снизу на них надеваются шайбы, гровер шайбы и

навинчиваются барашковые гайки.

Сразу же стоит проверить ход механики. Наверняка что-то где-то

будет подклинивать. В первую очередь надо проверить, насколько

хорошо прочищены от окалины пазы, и при необходимости пройтись

надфилем. Если это не помогло, надо надфилем же немного сточить

те грани гаек, которые скользят по пазам. Тут важно не

перестараться, поскольку слишком свободный ход ощутимо увеличит

люфты.

Визир. Достоинство шипорезного приспособления в том, что нет

необходимости перед фрезерованием полностью размечать шип и паз.

Достаточно отметить крестиком геометрический центр шипа/паза

и дальше просто прицелиться с помощью подвижного стола. Для

этого и необходим визир. Он состоит из двух деталей, 8 (слева)

и 9.

Деталь 9 раззенковывается снизу под головки винтов М3 (показано

зеленым). Хотя, понятие "снизу" здесь условное, от переворачивания

детали ничего не меняется. Затем в деталь 9 продеваются винты М3

длиной не менее 10 мм и на них надевается деталь 8. В принципе,

можно закрутить и обычные гайки, но лучше взять стойки с внутренней

резьбой М3. В крайнем случае можно использовать обычные гайки, но

поставить длинные, около 30 мм, винты.

Деталь 9 раззенковывается снизу под головки винтов М3 (показано

зеленым). Хотя, понятие "снизу" здесь условное, от переворачивания

детали ничего не меняется. Затем в деталь 9 продеваются винты М3

длиной не менее 10 мм и на них надевается деталь 8. В принципе,

можно закрутить и обычные гайки, но лучше взять стойки с внутренней

резьбой М3. В крайнем случае можно использовать обычные гайки, но

поставить длинные, около 30 мм, винты.

Эти выступающие части выполняют двоякую роль. Во-первых, это ручки,

за которые удобно вынимать и ставить визир. Во-вторых, это защита

от попытки по забывчиввости начать фрезерование при вставленном

визире: попытка фрезерования нержавейки ручным фрезером ни к чему

хорошему не приведет.

Эти выступающие части выполняют двоякую роль. Во-первых, это ручки,

за которые удобно вынимать и ставить визир. Во-вторых, это защита

от попытки по забывчиввости начать фрезерование при вставленном

визире: попытка фрезерования нержавейки ручным фрезером ни к чему

хорошему не приведет.

Следующий этап - опорная пластина, на которой крепятся заготовки.

Пластина состоит из деталей 11, 14 и двух деталей 15, они парные.

Начать следует с рассверливания до диаметра 4 мм пяти отверстий,

обозначенных на рисунке сверху оранжевым. Детали 11 и 14 хотя и

разные, но похожи, важно их не перепутать. Затем раззенковывание.

Отверстия, обозначенные красным, зенкуются под головки винтов

3 мм, а обозначенные оранжевым (т.е. рассверленные) - под головки

винтов 4 мм. Все перечисленные отверстия раззенковываются сверху.

Отмеченные бирюзовым отверстия пока не трогаем. Теперь надо

нарезать резьбу М4 в детали 14. На рисунке внизу соответствующие

отверстия выделены оранжевым. Сразу видно, что при совмещении

деталей 11 и 14 отверстия с резьбой в детали 14 оказываются под

рассверленными и раззенкованными отверстиями детали 11.

Начать следует с рассверливания до диаметра 4 мм пяти отверстий,

обозначенных на рисунке сверху оранжевым. Детали 11 и 14 хотя и

разные, но похожи, важно их не перепутать. Затем раззенковывание.

Отверстия, обозначенные красным, зенкуются под головки винтов

3 мм, а обозначенные оранжевым (т.е. рассверленные) - под головки

винтов 4 мм. Все перечисленные отверстия раззенковываются сверху.

Отмеченные бирюзовым отверстия пока не трогаем. Теперь надо

нарезать резьбу М4 в детали 14. На рисунке внизу соответствующие

отверстия выделены оранжевым. Сразу видно, что при совмещении

деталей 11 и 14 отверстия с резьбой в детали 14 оказываются под

рассверленными и раззенкованными отверстиями детали 11.

Далее складываем детали стопкой, сверху деталь 11, ниже 14,

и в самом низу, по краям, парные детали 15. Обращаю внимание на

некоторую несимметричность этих деталей, поэтому правильно

поставить их можно только одним способом. Визуально это легко

определяется по совпадению прямоугольных отверстий.

Далее складываем детали стопкой, сверху деталь 11, ниже 14,

и в самом низу, по краям, парные детали 15. Обращаю внимание на

некоторую несимметричность этих деталей, поэтому правильно

поставить их можно только одним способом. Визуально это легко

определяется по совпадению прямоугольных отверстий.

Теперь этот пакет надо скрутить. Потребуются 12 винтов М3

длиной не менее 12 мм с потайной головкой, гайки и гровер-шайбы

к ним, а также 5 винтов М4 длиной около 5 мм, также с потайной

головкой. Винты М3 ставятся по краям, а М4 в середину. Чтобы

последние не откручивались, их стоит дополнительно зафиксировать,

я использовал для этого клей ПВА. Еще надо посмотреть, не выступают

ли винты М4 снизу, за плоскость детали 14. Если да, их следует

сточить, ведь они будут мешать установке струбцин при прижиме

заготовок. Сборка "прозрачный вид сверху" показана на рисунке.

Теперь этот пакет надо скрутить. Потребуются 12 винтов М3

длиной не менее 12 мм с потайной головкой, гайки и гровер-шайбы

к ним, а также 5 винтов М4 длиной около 5 мм, также с потайной

головкой. Винты М3 ставятся по краям, а М4 в середину. Чтобы

последние не откручивались, их стоит дополнительно зафиксировать,

я использовал для этого клей ПВА. Еще надо посмотреть, не выступают

ли винты М4 снизу, за плоскость детали 14. Если да, их следует

сточить, ведь они будут мешать установке струбцин при прижиме

заготовок. Сборка "прозрачный вид сверху" показана на рисунке.

Пакет собран. Но он еще не готов. Если посмотреть с торцов, видны

6 глухих квадратных отверстий размером 3*3 мм, по 3 с каждой

стороны. Их надо рассверлить до круглых, диаметром 4 мм. Методику

сверления с фотографиями я приводил выше. Кстати, на фото показан

процесс сверловки именно этой опорной пластины. Осталась последняя

операция, правда, довольно сложная. Оставшиеся нетронутыми

отверстия, те, что были обозначены бирюзовым, чистятся сверлом на

3.3 мм и в них нарезается резьба М4 (все детали 11, 14 и 15 к этому

времени уже должны быть намертво скручены!). Эти отверстия будут

использоваться для крепления накладок из фанеры, оргстекла и других

листовых материалов. На такие накладки удобно ставить направляющие,

задающие угол заготовки. Еще пара слов про 6 отверстий,

расположенных по краям верхней выемки. Они предназначены для

крепления кожуха воронки стружкоприемника. К этой воронке

подключается пылесос. Сам кожух можно сделать по-разному, здесь

каждый делает как ему удобнее. Главное, чтобы кожух не располагался

в той зоне, где его может достать фреза.

Пришла пора боковых стенок. Сами стенки, естественно,

парно-симметричные, это детали 17.

На них надо раззенковать всего по 2 отверстия на каждую стенку,

под головки винтов М3, зенковать сверху. На рисунке сверху

эти отверстия отмечены красным.

На них надо раззенковать всего по 2 отверстия на каждую стенку,

под головки винтов М3, зенковать сверху. На рисунке сверху

эти отверстия отмечены красным.

Детали 18 и 19 привинчиваются на детали 17. Стопор головки

болта, деталь 18 ставится под деталь 17, снизу, и закрепляется

винтами М3 длиной не менее 10 мм с потайными головками, гайками

и гровер-шайбами. Расположены стопоры как раз в том месте,

где были раззенкованы отверстия в боковых стенках. Указатель

(деталь 19) ставится рядом со стопором, но сверху, на деталь 17.

И крепится винтами М3 с полукруглыми головками длиной 10 мм

(без учета головок), гайками и гровер-шайбами. Затягивать

указатели пока не не надо, позже их придется юстировать.

В верхней части каждой боковой стенки сделано отверстие

диаметром 8 мм, назначение которого на первый взгляд не

очевидно. Так вот, это резерв. Сделан он на случай замены

механизма фиксации столешницы. В начале инструкции я писал,

что в отличие от оригинала Leigh, где столешница фиксируется

рычагом, здесь используются барашковые гайки как более простой

вариант. При желании можно поставить эксцентриковые прижимы,

как в оригинале, но тогда нужна ось. Вот для этой оси

и сделаны отверстия.

Детали 18 и 19 привинчиваются на детали 17. Стопор головки

болта, деталь 18 ставится под деталь 17, снизу, и закрепляется

винтами М3 длиной не менее 10 мм с потайными головками, гайками

и гровер-шайбами. Расположены стопоры как раз в том месте,

где были раззенкованы отверстия в боковых стенках. Указатель

(деталь 19) ставится рядом со стопором, но сверху, на деталь 17.

И крепится винтами М3 с полукруглыми головками длиной 10 мм

(без учета головок), гайками и гровер-шайбами. Затягивать

указатели пока не не надо, позже их придется юстировать.

В верхней части каждой боковой стенки сделано отверстие

диаметром 8 мм, назначение которого на первый взгляд не

очевидно. Так вот, это резерв. Сделан он на случай замены

механизма фиксации столешницы. В начале инструкции я писал,

что в отличие от оригинала Leigh, где столешница фиксируется

рычагом, здесь используются барашковые гайки как более простой

вариант. При желании можно поставить эксцентриковые прижимы,

как в оригинале, но тогда нужна ось. Вот для этой оси

и сделаны отверстия.

Подвижные боковые стенки 16 и 29 практически никаких механических

доработок не требуют. Только обязательно надо прочистить отверстия

в верхней части сверлом на 6 мм.

Для улучшения скольжения подвижных стенок по неподвижным

имеет смысл приклеить на обратную сторону подвижных стенок

тонкий (0.5 мм) гетинакс клеем БФ-2.

Для улучшения скольжения подвижных стенок по неподвижным

имеет смысл приклеить на обратную сторону подвижных стенок

тонкий (0.5 мм) гетинакс клеем БФ-2.

Вырезать средний паз - довольно трудоемкая задача. Но я сделал

проще. Вначале наклеил цельные куски гетинакса, вырезав только

внешний контур. После того, как клей полнстью высох, я сложил

пластины лицевыми сторонами наружу (соответственно, гетинаксом

внутрь), стянул пластины винтами и струбциной, после чего просто

вышиб излишки отверткой. После разборки пакета осталось только

пройтись по краю паза надфилем, только движения обязательно

должны быть направлены в сторону прижима наклейки, иначе

последняя может отвалиться, хоть и приклеена.

Вырезать средний паз - довольно трудоемкая задача. Но я сделал

проще. Вначале наклеил цельные куски гетинакса, вырезав только

внешний контур. После того, как клей полнстью высох, я сложил

пластины лицевыми сторонами наружу (соответственно, гетинаксом

внутрь), стянул пластины винтами и струбциной, после чего просто

вышиб излишки отверткой. После разборки пакета осталось только

пройтись по краю паза надфилем, только движения обязательно

должны быть направлены в сторону прижима наклейки, иначе

последняя может отвалиться, хоть и приклеена.

Все почти готово для сборки каркаса, осталось сделать

уголки. Потребуется два куска стального уголка с полкой 25 мм и

длиной 110 мм каждый. На одной полке каждого уголка сверлится

три отверстия, на втором два. Размеры и расположение отверстий

показано на рисунке.

Подчеркиваю, увод при сверловке этих отверстий недопустим,

наличие увода приведет к перекосу каркаса и ни о какой точности

в этом случае речь уже не идет. Я первый раз поленился сделать

как положено, пришлось делать другую пару уголков. Поэтому

разметку надо делать очень тщательно, затем накернить центры

будущих отвертий, керн должен быть острым. Держать дрель в руках

- гарантия увода, поэтому обязательно применение стойки для дрели

или сверлильного станка. Уголок при сверлении должен лежать ровно,

без перекосов, а сверла должны быть острыми и правильно заточенными.

Не лишним будет капнуть немного масла под сверло.

Подчеркиваю, увод при сверловке этих отверстий недопустим,

наличие увода приведет к перекосу каркаса и ни о какой точности

в этом случае речь уже не идет. Я первый раз поленился сделать

как положено, пришлось делать другую пару уголков. Поэтому

разметку надо делать очень тщательно, затем накернить центры

будущих отвертий, керн должен быть острым. Держать дрель в руках

- гарантия увода, поэтому обязательно применение стойки для дрели

или сверлильного станка. Уголок при сверлении должен лежать ровно,

без перекосов, а сверла должны быть острыми и правильно заточенными.

Не лишним будет капнуть немного масла под сверло.

Собираем каркас. Из не рассмотренных ранее понадобится еще

основание, деталь 10.

Вначале берем уголки и 6 винтами М4 с полукруглыми головками

длиной около 12 мм (без учета головок), гайками и гровер-шайбами

крепим их (уголки) к основанию, деталь 10. Пока только наживляем

винты, без затяжки. Затем 4 винтами М5 длиной около 12 мм (без

учета головок), также с гайками и гровер-шайбами привинчиваем к

уголкам боковые. Тоже пока без затяжки. Теперь берем 4 винта М4

с полукруглыми головками длиной около 20 мм (без учета головки),

гайки и гровер-шайбы к ним. И соединяем с их помощью неподвижную

часть подстолья с боковыми стенками. Метод крепления заключается

в опускании гайки в прямоугольное отверстие в подстолье, а потом

заворачивании винта в эту гайку свкозь боковую стенку.

Гровер-шайбу можно положить как под головку винта, так и под

гайку. На фотографих, иллюстрирующих установку в подстолье осей,

хорошо видно это соединение. После наживления всех винтов

конструкция выравнивается и все винты затягиваются. После чего

обязательно надо проверить, нет ли каких либо перекосов, и в

случае их наличия ослабить винты и повторить выравнивание с затяжкой.

Вначале берем уголки и 6 винтами М4 с полукруглыми головками

длиной около 12 мм (без учета головок), гайками и гровер-шайбами

крепим их (уголки) к основанию, деталь 10. Пока только наживляем

винты, без затяжки. Затем 4 винтами М5 длиной около 12 мм (без

учета головок), также с гайками и гровер-шайбами привинчиваем к

уголкам боковые. Тоже пока без затяжки. Теперь берем 4 винта М4

с полукруглыми головками длиной около 20 мм (без учета головки),

гайки и гровер-шайбы к ним. И соединяем с их помощью неподвижную

часть подстолья с боковыми стенками. Метод крепления заключается

в опускании гайки в прямоугольное отверстие в подстолье, а потом

заворачивании винта в эту гайку свкозь боковую стенку.

Гровер-шайбу можно положить как под головку винта, так и под

гайку. На фотографих, иллюстрирующих установку в подстолье осей,

хорошо видно это соединение. После наживления всех винтов

конструкция выравнивается и все винты затягиваются. После чего

обязательно надо проверить, нет ли каких либо перекосов, и в

случае их наличия ослабить винты и повторить выравнивание с затяжкой.

Далее берем еще 6 таких же винтов М4*20 с гайками и

гровер-шайбами. Надеваем подвижные боковые стенки на оси,

естественно, лицевой стороной наружу. И тем же способом,

что и подстолье к неподвижным боковинам, крепим опорную

пластину для заготовок к подвижным боковым стенкам.

И так понятно, но на вский случай уточняю, что опорная пластина

расположена ровной стороной вниз, выемкой для кожуха воронки

стружкоотвода вверх. Вначале наживляем все 6 виннтов, затем

затягиваем и проверяем на перекосы. "Прозрачный вид сверху"

сборки показан на рисунке.

Осталось поставить болты М8 длиной 20 мм (без учета головки), они

вставляются изнутри каркаса, после вставки их головки как раз

оказываются в стопорах, закрепленных на боковых стенках. После

вставки на болты надеваются шайбы и барашковые гайки. Правда,

с точки зрения надежности фиксации лучше вместо барашковых гаек

использовать рым-гайки (на фото).

Осталось поставить болты М8 длиной 20 мм (без учета головки), они

вставляются изнутри каркаса, после вставки их головки как раз

оказываются в стопорах, закрепленных на боковых стенках. После

вставки на болты надеваются шайбы и барашковые гайки. Правда,

с точки зрения надежности фиксации лучше вместо барашковых гаек

использовать рым-гайки (на фото).

Ну вот, теперь приспособление очень похоже на то, что вы изначально

хотели видеть. Но пользоваться им еще нельзя, не хватает главного

элемента, пластины с копировальными штифтами. Основа этой пластины -

деталь 21.

Некоторые отверстия на ней необходимо обработать в любом случае,

вне зависимости от типа фрезера. В тех, что обозначены оранжевым

(9 свверху и 1 снизу), необходимо нарезать резьбу М4. Далее,

обозначенные ярко-зеленым отверстия раззенковываются СНИЗУ.

Те, что находятся около смотрового окна, зенкуются под головки

винтов М3. Про отверстия, расположенные в нижнем левом углу

(выделены двойным контуром), разговор отдельный. Они предназначены

для крепления ручки. В текущем варианте можно поставить ручку длиной

90 или 110 мм (по осям крепежа), которая прикручивается двумя

винтами М4. Для других ручек понадобится рассверливание существующих

отверстий или даже сверление новых - по месту. В любом случае

отверстия, через которые крепится ручка, должны быть раззенкованы

СНИЗУ таким образом, чтобы за плоскость пластины ничего не выступало.

Будьте внимательны: может оказаться, что ручка будет мешать

установке фрезера на пластину. Поэтому вначале примерьте фрезер

и ручку и только потом выполняйте какие-либо сверлильно-зенковочные

работы.

Некоторые отверстия на ней необходимо обработать в любом случае,

вне зависимости от типа фрезера. В тех, что обозначены оранжевым

(9 свверху и 1 снизу), необходимо нарезать резьбу М4. Далее,

обозначенные ярко-зеленым отверстия раззенковываются СНИЗУ.

Те, что находятся около смотрового окна, зенкуются под головки

винтов М3. Про отверстия, расположенные в нижнем левом углу

(выделены двойным контуром), разговор отдельный. Они предназначены

для крепления ручки. В текущем варианте можно поставить ручку длиной

90 или 110 мм (по осям крепежа), которая прикручивается двумя

винтами М4. Для других ручек понадобится рассверливание существующих

отверстий или даже сверление новых - по месту. В любом случае

отверстия, через которые крепится ручка, должны быть раззенкованы

СНИЗУ таким образом, чтобы за плоскость пластины ничего не выступало.

Будьте внимательны: может оказаться, что ручка будет мешать

установке фрезера на пластину. Поэтому вначале примерьте фрезер

и ручку и только потом выполняйте какие-либо сверлильно-зенковочные

работы.

Установка фрезера на пластину возможна разными способами. Под

некоторые модели в пластине уже сделаны отверстия, если вы нашли

свою модель в нижеприведенном списке, считайте, вам повезло,

крепление фрезера потребует минимума усилий. Фрезеры закрепляются

на пластине через отверстия, обозначенные бирюзовым цветом. Рядом

с отверстиями проставлены номера, соответствие номеров фрезерам

следующее:

1 - Metabo 1229

2 - Bosch 1300

3 - Skil 1875

4 - Caslas и Freud (вроде бы все модели)

6 - Makita 3612C

Вполне может оказаться, что ваш фрезер совместим по крепежу

с одной из этих моделей. Кроме того, разные модели одной и той

же фирмы весьма вероятно окажутся совместимыми по крепежу.

Отверстия, через которые будет крепиться фрезер, должны быть

раззенкованы СНИЗУ до полного утапливания головок винтов

в пластину.

Если имеющие отверстия для вашего фрезезера не подошли, существует

два варианта. Можно просверлить необходимые отверстия самостоятельно.

А можно закрепить фрезер за штанги. В этом случае берутся штатаные

штанги (используемые в параллельном упоре) или другие подходящие по

диаметру прутки. Затем понадобятся два бруска из твердого дерева

или алюминия. В них сверлятся отверстия под штанги, причем таким

образом, чтобы бруски оказались в одной плоскости с подошвой

фрезера. Затем бруски привинчиваются к пластине через отверстия,

обозначенные цифрой 5. Для справки. Оси этих отверстий образуют

прямоугольник размером 60*180 мм.

При креплении фрезера винтами обязательно надо использовать

гровер-шайбы. Если же используются бруски, штанги также должны

надежно фиксироваться в этих брусках. Еще одна тонкость состоит

в выравнивании фрезера, ведь фреза должна располагаться точно

по центру центрального отверстия. Процедуру выравнивания

значительно упрощает деталь 30.

Она плотно вкладывается в центральное отверстие. В центре сделано

отверстие диаметром 8 мм. Соответственно, зажав в цангу фрезера

кусок 8-мм прутка или держатель от дисковых фрез, также имеющий

диаметр 8 мм, очень легко поставить фрезер точно на нужное место.

Она плотно вкладывается в центральное отверстие. В центре сделано

отверстие диаметром 8 мм. Соответственно, зажав в цангу фрезера

кусок 8-мм прутка или держатель от дисковых фрез, также имеющий

диаметр 8 мм, очень легко поставить фрезер точно на нужное место.

Возвращаемся к нашим баранам, т.е. к пластине. Сама пластина, т.е.

деталь 21 подготовлена. Теперь надо раззенковать два отверстия

в детали 28 (показано зеленым) под головки винтов М3. Зенкуются

они снизу, но здесь низ - понятие весьма условное: деталь

симметрична.

Осталось поставить копировальные штифты. Для их установки

потребуются парные детали 22 и 23.

На основную пластину (деталь 21) около смотрового окна (это в

середине слева) кладется деталь 22. В нее вкладывается гайка М5.

Сверху накладывается деталь 23. После чего снизу пропускаются

два винта М3 с потайными головками длиной не менее 15 мм и с

помощью гаек и гровер-шайб все эти детали стягиваются. Внимание!

гайка М5 по высоте больше толщины детали 22 (3 мм), поэтому между

деталями 22 и 23 необходимы шайбы-прокладки. Я для этих целей

использовал две толстые гровер-шайбы. С точки зрения регулировки

и отсутствия перекосов правильно, если гайка М5 не будет намертво

зажата. Теперь берем пруток (штифт) диаметром 5 мм и длиной около

22 мм, причем на 15 мм из них должна быть нарезана резьба М5.

Подойдет отпиленный кусок винта или болта, только диаметр части

без резьбы должен быть ровно 5 мм, не меньше, в противном случае

на выходе получим болтающиеся соединение. Далее вкручиваем

этот штифт таким образом, чтобы он торчал из пластины вниз примерно

на 5 мм. Сверху надеваем гровер-шайбу и накручиваем обычную или

барашковую гайку. То, что получилось, показано ниже.

На основную пластину (деталь 21) около смотрового окна (это в

середине слева) кладется деталь 22. В нее вкладывается гайка М5.

Сверху накладывается деталь 23. После чего снизу пропускаются

два винта М3 с потайными головками длиной не менее 15 мм и с

помощью гаек и гровер-шайб все эти детали стягиваются. Внимание!

гайка М5 по высоте больше толщины детали 22 (3 мм), поэтому между

деталями 22 и 23 необходимы шайбы-прокладки. Я для этих целей

использовал две толстые гровер-шайбы. С точки зрения регулировки

и отсутствия перекосов правильно, если гайка М5 не будет намертво

зажата. Теперь берем пруток (штифт) диаметром 5 мм и длиной около

22 мм, причем на 15 мм из них должна быть нарезана резьба М5.

Подойдет отпиленный кусок винта или болта, только диаметр части

без резьбы должен быть ровно 5 мм, не меньше, в противном случае

на выходе получим болтающиеся соединение. Далее вкручиваем

этот штифт таким образом, чтобы он торчал из пластины вниз примерно

на 5 мм. Сверху надеваем гровер-шайбу и накручиваем обычную или

барашковую гайку. То, что получилось, показано ниже.

Точно также устанавливается второй штифт, но только на деталь 28.

Единственное отличие - полная длина штифта должна быть 25 мм и

вылет его за деталь 28 вниз около 8 мм. Осталось наложить деталь

28 на пластину, как показано на рисунке, и прикрутить двумя винтами

М4 с полукруглыми головками длиной около 8 мм (без учета головок),

через шайбу и гровер-шайбу. Эти винты придется периодически

отворачивать для регулировки плотности соединения, поэтому, если

найдете, имеет смысл поставить барашковые винты.

Точно также устанавливается второй штифт, но только на деталь 28.

Единственное отличие - полная длина штифта должна быть 25 мм и

вылет его за деталь 28 вниз около 8 мм. Осталось наложить деталь

28 на пластину, как показано на рисунке, и прикрутить двумя винтами

М4 с полукруглыми головками длиной около 8 мм (без учета головок),

через шайбу и гровер-шайбу. Эти винты придется периодически

отворачивать для регулировки плотности соединения, поэтому, если

найдете, имеет смысл поставить барашковые винты.

Осталось для улучшения скольжения приклеить снизу к пластине пару

полос тонкого (0.5 мм) гетинакса клеем БФ-2.

Осталось для улучшения скольжения приклеить снизу к пластине пару

полос тонкого (0.5 мм) гетинакса клеем БФ-2.

Итак, само приспособление собрано и почти готово к использованию.

Осталось сделать юстировку указателей, детали 19. Для этого берем

слесарный уголок и выставляем по нему опорную плстину для

заготовок точно перпендикулярно столешнице. Затягиваем

барашковые/рым-гайки. Ослабляем винты, которыми крепится

указатель, и совмещаем носик указателя с выступом подвижной

боковой стенки, соответствующим 0 градусов. Винты затягиваем.

Повторяем то же самое со вторым указателем.

Теперь настала очередь копиров. Каждый копир имеет 2 или 4

отверстия диаметром 4 мм и крепится, соответственно, 2 или 4

винтами М4 длиной 6-6.5 мм с потайной головкой.

Эти отверстия надо раззенковать под головки винтов М4. Учитывая,

что высота копира 4 мм, а высота полости 6 мм, полностью головки

винтов можно и не утапливать. В принципе копир симметричен. Но

из-за особенностей лазерной резки верхний край (где маркировка)

более ровный, поэтому раззенковывать следует именно с этой стороны.

Попутно надо посмотреть, не заедает ли копировальный штифт

в пазе копира, и если да, слегка пройтись надфилем по пазу

(но НЕ по штифту!).

Эти отверстия надо раззенковать под головки винтов М4. Учитывая,

что высота копира 4 мм, а высота полости 6 мм, полностью головки

винтов можно и не утапливать. В принципе копир симметричен. Но

из-за особенностей лазерной резки верхний край (где маркировка)

более ровный, поэтому раззенковывать следует именно с этой стороны.

Попутно надо посмотреть, не заедает ли копировальный штифт

в пазе копира, и если да, слегка пройтись надфилем по пазу

(но НЕ по штифту!).

Ура! Наконец, можно начинать фрезерование. Описание работы с

приспоболением хорошо дано в инструкции оригинала Leigh, правда,

на английском языке, но с иллюстрациями. Также основные принципы

показаны в демо-ролике, распространяемым на DVD фирмой Leigh.

Поэтому по работе с приспособлением я остановлюсь только на тех

моментах, которые сделаны иначе, чем в оригинале.

Момент первый: крепление заготовок. Попытка повторить хитрые

зажимы нужного результата не дала, да и опорная пластина с

большими прорезями оказалась слишком хилой. Поэтому после

испытаний опытного образца было принято решение сделать

опорную пластину максимально цельной, а заготовки крепить с

помощью обычных струбцин, наподобие того, как это сделано в

приспособлении аналогичного назначения от фирмы Trend.

ВАЖНО! Внимательно следите, чтобы струбцины ни при каких

обстоятельствах не попадали в зону досягаемости фрезы!

И еще по технике безопасности. Не ставьте фрезы диаметром

больше 20 мм. При нарушении этого правила появляются шансы

вписаться фрезой в столешницу.

ВАЖНО! Внимательно следите, чтобы струбцины ни при каких

обстоятельствах не попадали в зону досягаемости фрезы!

И еще по технике безопасности. Не ставьте фрезы диаметром

больше 20 мм. При нарушении этого правила появляются шансы

вписаться фрезой в столешницу.

Момент второй: регулировка натяга соединения. В оригинале

для этого используются конусные копировальные штифты и,

соответственно, копиры с конусной же образующей. Скопировать

такое можно только с использованием не самого плохого станочного

оборудования. Лазерная резка же позволяет получить только

перпендикулярный рез. Кроме того, система с конусом имеет

существенный недостаток. При случайном приподнимании пластины

с фрезером, даже очень небольшом, фреза уходит с заданной

траектории. В моей конструкции для регулировки служит узел

в правой части фрезерной пластины. Копировальный штифт жестко

соединен с пластинкой (деталь 28), которая может быть быть

закреплена на на фрезерной пластине (деталь 21) в 9 разных

положениях, обозначенных цифрами от -4 до +4. В положении "0",

согласно расчетам, ширина паза точно соответствует ширине

шипа. Регулировка в положительную сторону дает более широкий

шип, в отрицательную - более узкий. Ширина паза во всех

случаях остается неизменной.

Момент третий: упрощение установки заготовок под углом или

партии однотипных заготовок. Как я уже говорил выше, на пластину

крепления заготовок можно привинтить накладку. На эту накладку

можно поставить транспортир, направляющие или еще какие-либо

элементы, упрощающие выравнивание заготовок. Накладка

закрепляется винтами М4. Для справки привожу координаты крепежных

отверстий.

В заключение список необходимых инструментов и материалов.

Из инструмента понадобится:

Напильники;

Надфили;

Метчики М3 и М4, причем М4 обязательно качественный двухпроходный

комплект и на всякий случай лучше не один;

Электродрель и стойка к ней, вместо стойки подойдет сверлильный

станок;

Сверла на диаметр 2.5, 3, 3.3, 4, 5 и 6 мм;

Зенковка, обязательно качественная, хорошо пойдут отечественные

зенковки из сталей Р18, Р9К5 и других быстрорежущих;

Керн.

Из материалов понадобится:

Стальной уголок с полкой 25 мм - два куска по 110 мм;

Металлическая ручка типа дверной или приборной, подробнее

в описании фрезерной пластины, деталь 21;

Тонкий жесткий пластик для улучшения скольжения. Требования

к пластику - нормальная приклеиваемость к металлу и хорошее

скольжение по металлу же. Идеально подходит 0.5 мм гетинакс;

Клей БФ-2 или аналогичный для приклеивания пластика к

деталям из нержавейки;

Стальной пруток диаметром 6 мм - два куска длиной 25 мм каждый;

Стальной пруток диаметром 5 мм и длиной около 22 мм, на длине

15 мм которого нарезана резьба М5;

Такой же пруток, но общей длиной около 25 мм.

Из крепежа понадобится (для винтов с потайными головками указана

полная длина, для всех остальных винтов и болтов длина без

учета головки):

Винт М3*8 с потайной головкой - 4 шт;

Винт М3*10 с потайной головкой - 6 шт;

Винт М3*12 с потайной головкой - 20 шт;

Винт М3*15 с потайной головкой - 8 шт;

Винт М3*6 с круглой головкой - 2 шт;

Винт М3*10 с круглой головкой - 4 шт;

Гайки М3 - 40 шт;

Гровер-шайба М3 - 42 шт;

Шайба М3 - 4 шт;

Стойка с внутренней резьбой М3 (либо винт М3*30 с потайной

головкой и гайка М3 к нему) - 2 шт;

Винт М4*5 с потайной головкой - 5 шт;

Винт М4*6 с потайной головкой - 4 шт;

Винт М4*8 с потайной головкой - 11 шт;

Винт М4*13 с потайной головкой - 1 шт;

Винт М4*6 с круглой головкой - 4 шт;

Винт М4*8 с круглой головкой или барашковый - 2 шт;

Винт М4*12 с круглой головкой - 6 шт;

Винт М4*20 с круглой головкой - 10 шт;

Гайка М4 - 21 шт;

Гровер-шайбы М4 - 18 шт;

Шайба М4 - 2 шт;

Болт М5*20 с шестигранной головкой - 2 шт;

Винт М5*12 с полукруглой головкой - 4 шт;

Гайка М5 - 8 шт;

Гровер-шайба М5 - 8 шт;

Шайба М5 - 2 шт;

Болт М8*20 с шестигранной головкой - 2 шт;

Барашковая гайка или рым-гайка М8 - 2 шт;

Шайба М8 - 2 шт;

плюс крепеж для фрезера и для ручки.

IS

Rev. 14.08.05